1 前 言 目前工程機(jī)械盡管在發(fā)動(dòng)機(jī)技術(shù)、底盤(pán)系統(tǒng)、操作環(huán)境等設(shè)施中不斷改進(jìn),性能已有一定的提升,但仍存在許多薄弱環(huán)節(jié)。尤其是一些配件易疲勞磨損、密封性差等缺點(diǎn),影響著整機(jī)的使用性能,尚需改進(jìn)。目前各種機(jī)械配件基本上采用傳統(tǒng)的各種合金鋼,其優(yōu)點(diǎn)有強(qiáng)度和彈性模量高、韌性好、各向受力均勻、可靠性高、對(duì)動(dòng)載的適應(yīng)性強(qiáng)以及設(shè)計(jì)計(jì)算理論成熟等,但重量大、機(jī)動(dòng)性差、耐腐蝕性差、維修保養(yǎng)費(fèi)用高等缺點(diǎn)也很明顯,特別是重量大引起的一系列問(wèn)題,如不良作業(yè)環(huán)境的適應(yīng)性差、不利于機(jī)動(dòng)靈活等等。

復(fù)合材料由于各組分材料在性能上協(xié)調(diào)作用,可以得到單組分材料無(wú)法比擬的優(yōu)越性能,具有剛度大、強(qiáng)度高、重量輕等優(yōu)點(diǎn)。根據(jù)基體不同大致可分為三類:金屬基復(fù)合材料(MMC)、陶瓷基復(fù)合材料(CMC)和各種纖維增強(qiáng)的樹(shù)脂基復(fù)合材料(FRP)。它們主要優(yōu)點(diǎn)有:比強(qiáng)度和比模量高;化學(xué)穩(wěn)定性優(yōu)良;減摩、耐磨、自潤(rùn)滑性好;韌性和抗熱沖擊性好;有很大的材料設(shè)計(jì)自由度,具有耐燒蝕性、耐輻射性、耐蠕變性及特殊的光、電、磁效能。由于性能優(yōu)異,在許多領(lǐng)域已得到廣泛應(yīng)用。但現(xiàn)今機(jī)械裝備業(yè)中僅有密封及耐磨部件等少部分裝置中采用了復(fù)合材料,因此研究如何將復(fù)合材料應(yīng)用于工程機(jī)械從而改進(jìn)現(xiàn)有機(jī)械的性能,有著重要的實(shí)際意義。

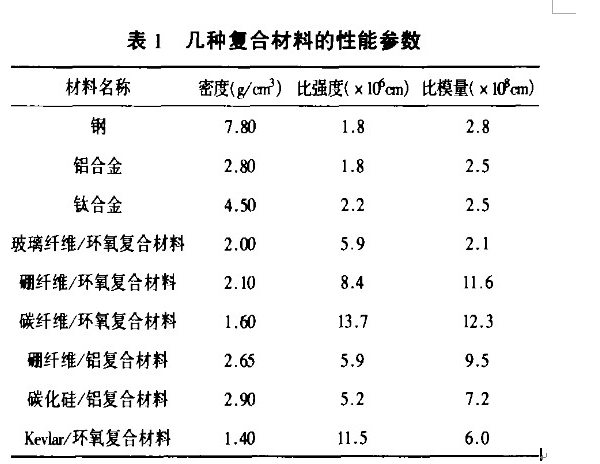

從表1可看出復(fù)合材料與普通鋼相比具有明顯的優(yōu)越性。 復(fù)合材料按用途可分為功能性和結(jié)構(gòu)性兩種,將功能性復(fù)合材料如耐磨、耐高溫及防護(hù)性材料應(yīng)用于機(jī)械零部件中,可延長(zhǎng)部件的使用壽命,提高機(jī)械的使用性能;將結(jié)構(gòu)性復(fù)合材料用于車體,由于它質(zhì)量輕、強(qiáng)度和模量高,用作承力結(jié)構(gòu)后可大大減輕車身重量,提高機(jī)械的作業(yè)效率和機(jī)動(dòng)靈活性。據(jù)粗略計(jì)算,在一定的范圍內(nèi)機(jī)械重量尤其是工裝重量每減少5%,作業(yè)效率可提高15%,燃油經(jīng)濟(jì)性可提高5%~10%,車身的機(jī)械性可大大提高。

2 工程機(jī)械裝備適用復(fù)合材料

2.1 在機(jī)械內(nèi)燃機(jī)系統(tǒng)上的應(yīng)用

工程機(jī)械內(nèi)燃機(jī)長(zhǎng)期工作在高溫高壓下,活塞與活塞環(huán)、缸壁間不斷產(chǎn)生摩擦,潤(rùn)滑條件不充分,工作條件非常惡劣,尤其是在大功率的發(fā)動(dòng)機(jī)中,普通的鑄鐵或鋁合金活塞易發(fā)生變形、疲勞熱裂。可采用:

(1)陶瓷纖維增強(qiáng)金屬基復(fù)合物,如陶瓷增強(qiáng)鋁基復(fù)合材料的耐磨性已達(dá)到最好材料Ni-resist鑄鐵的水平,國(guó)外推出了氧化鋁纖維增強(qiáng)鋁鎂合金制造的活塞,高溫強(qiáng)度和抗熱疲勞性能明顯提高,并具有較低的線膨脹系數(shù);

(2)金屬基復(fù)合材料,比一般的金屬材料耐磨性可提高50%左右,耐熱性也有極大提高,而且改善了發(fā)動(dòng)機(jī)活塞的強(qiáng)度;

(3)碳化硅顆粒或晶須增強(qiáng)鋁也正在試用制造發(fā)動(dòng)機(jī)活塞,其耐熱性、耐磨性和強(qiáng)度均佳。 在活塞頭的局部或全部采用復(fù)合材料后可以提高活塞工作穩(wěn)定性和使用壽命,降低油耗和廢氣排放量,解決目前工程機(jī)械發(fā)動(dòng)機(jī)功率大、活塞易磨損的突出現(xiàn)象,有廣闊的應(yīng)用前景。 傳統(tǒng)的鋁合金鋼套,重量較大,氣缸易變形,耐磨性也不高。70年代國(guó)際鎳公司研制石墨鋁基復(fù)合材料以代替鑄鐵鋼套,在一定程度上提高了耐磨性、抗咬合性、自潤(rùn)滑性和功率。如采用碳合金增強(qiáng)的鋁合金鋼套,不但重量較小,減輕氣缸變形,提高耐磨性,而且可降低線膨脹系數(shù)和油耗,改善導(dǎo)熱性。提高柴油機(jī)缸體抗磨性可采用鋁基復(fù)合材料,并用Al2O3與碳纖維的混合物作為增強(qiáng)物,在鋁合金缸體的內(nèi)表層形成2mm厚含纖維體積約為15%的復(fù)合材料層。

發(fā)動(dòng)機(jī)進(jìn)氣和燃油系統(tǒng)零部件采用玻璃纖維增強(qiáng)尼龍材料可改善效能,尼龍12/不銹鋼復(fù)合材料制成的濾清器,可以比以往材料過(guò)濾效果好,耐腐蝕,重量輕且降低成本。氣門(mén)、挺柱、搖臂、彈簧以及渦流增壓器的渦輪等部件改用陶瓷復(fù)合材料后,可提高其工作耐疲勞度,允許發(fā)動(dòng)機(jī)小幅度提高轉(zhuǎn)速來(lái)提高功率。另外,氣缸蓋、活塞銷以及排氣管等部件采用陶瓷復(fù)合材料,較傳統(tǒng)材料更輕量化、耐疲勞、耐腐蝕、耐沖壓、使用壽命長(zhǎng)。 美國(guó)杜邦公司新開(kāi)發(fā)出的剛玉纖維增強(qiáng)鋁鋰合金,其重量輕、強(qiáng)度好、抗拉強(qiáng)度很大且膨脹系數(shù)小。若將其鑄造連桿雖成本有所提高,但可大幅度提高發(fā)動(dòng)機(jī)效率,剛度、強(qiáng)度和疲勞極限都能滿足高性能發(fā)動(dòng)機(jī)的要求。另外開(kāi)發(fā)的一種不銹鋼加強(qiáng)的鐵合金造價(jià)較低,制造成連桿重量比傳統(tǒng)材料可減輕30%,發(fā)動(dòng)機(jī)功率和燃料經(jīng)濟(jì)性能也有所提高。

2.2 在車體、工作裝置及部分零部件上的應(yīng)用

1984年,碳纖維復(fù)合材料已成功地用于制造汽車的主動(dòng)軸、彈簧、發(fā)動(dòng)機(jī)蓋、離合器磨擦片、支架推桿、制動(dòng)盤(pán)及其總成等,但其存在易變形、磨損等缺點(diǎn),采用碳纖維改性材料與金屬基體的復(fù)合物,可提高使用壽命,降低維護(hù)和修理的費(fèi)用。 在保持原有的結(jié)構(gòu)性能、不影響作業(yè)性能的情況下適當(dāng)采用復(fù)合材料如玻璃纖維增強(qiáng)塑料(玻璃鋼)做成車身骨架可使傳統(tǒng)的鋼質(zhì)車身骨架減重,最多可減輕20%,30%,這將提高機(jī)械車輛的機(jī)動(dòng)性和作業(yè)效能。若由于作業(yè)要求需保持原有重量,也可在部分采用復(fù)合材料車身后加裝其它設(shè)備。

傳統(tǒng)的工裝往往都是由合金鋼制成,當(dāng)機(jī)械有較長(zhǎng)作業(yè)臂時(shí)如挖掘機(jī),挖掘裝置需自重較大。將復(fù)合材料應(yīng)用于工裝中,可以以較輕的重量取得相同的性能,這樣,車體重心將更加穩(wěn)固,在相同馬力情況下,可以加大工作裝置的尺寸,完成更多的工作量,提高了作業(yè)效率。例如,在挖掘機(jī)作業(yè)裝置中,工作臂中斗桿屬于強(qiáng)力結(jié)構(gòu)件,需用能承受較大拉壓應(yīng)力和彎矩的材料。采用硼纖維增強(qiáng)鋁基復(fù)合材料與合金鋼相結(jié)合,重量減輕2/3,即可達(dá)到相同的力學(xué)性能指標(biāo)。鏟斗則可采用碳纖維增強(qiáng)金屬基復(fù)合材料,既重量小,義不粘土、易于物料的自由流動(dòng)、可設(shè)計(jì)性也得到提高。 用石墨/鋁復(fù)合材料制成的軸承重量可比巴氏合金減少一半,但摩擦系數(shù)卻同樣小且耐磨性、導(dǎo)熱性優(yōu)良。碳銅復(fù)合材料同樣可作為自潤(rùn)滑軸承材料。在中等載荷及潤(rùn)滑條件下鋁/石墨復(fù)合材料可代替銅基或錫基合金,具有更好的耐磨性。 制動(dòng)鼓傳統(tǒng)用鑄鐵制造,但鑄鐵比重大,導(dǎo)熱性差,用碳化硅顆粒增強(qiáng)鋁合金金屬基復(fù)合材料可用來(lái)解決這個(gè)問(wèn)題,重量比鑄鐵輕50%~60%,慣性力、噪音、都大大減小,且磨損小導(dǎo)熱性比鑄鐵提高5~7倍。

2.3 在軍用機(jī)械車體防護(hù)上的應(yīng)用

軍用工程車輛往往有一定的防護(hù)需求,傳統(tǒng)軍用機(jī)械對(duì)這方面的重視不夠,現(xiàn)代復(fù)雜的戰(zhàn)爭(zhēng)環(huán)境中,軍用施工機(jī)械隨時(shí)會(huì)面臨敵人的偵察和攻擊。一旦受到打擊,很小的火力都有可能使操作手受傷或油管被紛飛的彈片劃破,造成整機(jī)的癱瘓和戰(zhàn)斗力的喪失。

駕駛室壁采用高強(qiáng)度陶瓷復(fù)合裝甲及防彈玻璃相結(jié)合,可對(duì)一般的子彈和彈片進(jìn)行基本防護(hù),保證操作手的安全。液壓油管采用柔韌性較好的防護(hù)性材料,如Kevlar增強(qiáng)環(huán)氧樹(shù)脂、陶瓷纖維增強(qiáng)環(huán)氧或高模聚乙烯等復(fù)合材料對(duì)油管進(jìn)行適當(dāng)?shù)睦p繞保護(hù),這些材料常用來(lái)做防彈衣,具有很好的防割性能,這樣保證彈片即使劃過(guò)也不會(huì)損傷油管。

另外,軍用工程機(jī)械在特殊環(huán)境進(jìn)行秘密作業(yè)時(shí),往往需要對(duì)敵方的雷達(dá)波進(jìn)行防護(hù)。除機(jī)械外型設(shè)計(jì)下采用熱紅外線和自身電磁隱形外,主要是使用吸波材料,即在車體表面涂沫能大量吸收雷達(dá)波的新型介質(zhì)材料將雷達(dá)波吸收,避免被雷達(dá)發(fā)現(xiàn)。

3 結(jié) 論 以下對(duì)復(fù)合材料在工程機(jī)械中進(jìn)行了可行性應(yīng)用探討,更多的細(xì)節(jié)問(wèn)題還有待于進(jìn)一步研究和探索。盡管可靠性方面還需要具體的驗(yàn)證,成本也還偏高,但其表現(xiàn)出的優(yōu)異性能足毋庸置疑的,從長(zhǎng)遠(yuǎn)也不是要丟棄傳統(tǒng)材料,傳統(tǒng)材料的許多方面都是復(fù)合材料無(wú)法替代的,機(jī)械的減重也只能保持在一個(gè)適當(dāng)?shù)某潭取C(jī)械優(yōu)化時(shí)只有充分考慮傳統(tǒng)材料與復(fù)合材料的最佳結(jié)合,才能最大限度地提高工程機(jī)械的現(xiàn)代化水平。

手機(jī)網(wǎng)站掃一掃